冷冻面团是实现面食制品工业化、标准化、规模化生产的重要产品,它不仅能提高生产效率,还能延长面制品的保质期,使消费者享受便捷、美味的新鲜面制品[1-2]。 小麦粉面团作为一种非均相体系,当面粉与水混合形成面团时,面粉中的蛋白质基质被聚集在一起,形成具有黏弹性、延展性的网络结构[3]。 水分作为面团中不可缺少的一部分,分析其在冷冻面团加工制造过程中的存在状态,监测并控制其在冷冻面团中的含量及变化, 对于保持冷冻面团及其制品良好的感官品质, 维持冷冻面团中其它组分之间的平衡关系, 确保冷冻面团保存期的稳定性, 延长冷冻面团的货架期等均起重要作用。面团中水分的状态是判定面制品质量、可接受性和稳定性的有用指标[4-5]。

面团的搅拌时间、 冻结冻藏条件等都会影响面团中各组分与水的相互作用[6-7]。林向阳等[8]利用核磁共振技术, 通过分析面包面团形成过程中不同搅拌状态的横向弛豫时间(T2)值,推断面团中不同存在状态水分的分子流动性和面筋形成有关, 从而依据面团水分状态确定面团的最佳搅拌时间。 刘锐等[9]分析了面条面团中的水分状态,结果表明:3 种小麦粉面团的水分形态及分布存在差异,而和面时间也会影响面团中的水分流动性,最佳和面时间(8 min)可降低面团的水分自由度。Zhang 等[10]研究表明冷冻后面团中水的状态变得不稳定,冷冻过程削弱了面团的持水能力,破坏了面团内分子间的氢键。Simmons 等[11]通过研究证明在冷冻存储期间, 面团的T2 弛豫时间趋于变长,表明随着冷冻储存时间的增加,质子迁移率增加。冷冻面团在生产储存过程中, 面团中水分的性质受多种因素的影响。目前大多研究是针对添加剂、冷冻工艺对冷冻面包面团产品品质的影响, 而关于搅拌时间、 冻藏时间及其组合对面团水分结合状态的影响还不清楚。

本研究利用低场核磁共振技术, 重点分析不同搅拌时间及冻藏过程对非发酵冷冻面团水分结合状态及比例变化的影响, 旨在为冷冻面团品质变化机理研究提供基础, 对促进优质冷冻面团的生产与应用以及传统面制品的工业化生产提供支撑,具有重要的理论和实际意义。

1 材料与方法

1.1 材料与仪器

1.1.1 试验材料 选用小偃22 为试验材料,其具体质量性状见表1。 润麦参考NY/T 1094.1-2006《小麦实验制粉 第1 部分: 设备、 样品制备和润麦》的方法,根据籽粒硬度和含水率确定润麦加水量。 润麦时间为24 h,采用Buhler MLU 202 实验磨制粉,出粉率为68%。

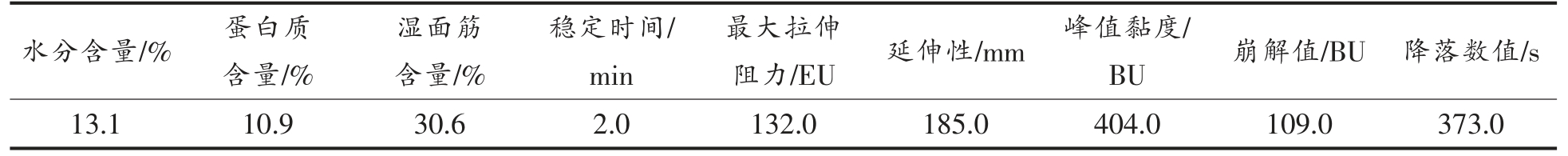

表1 试验选用小麦粉的质量性状

Table 1 The quality of wheat flour used in the experiment

水分含量/% 蛋白质含量/%湿面筋含量/%稳定时间/min最大拉伸阻力/EU 延伸性/mm 峰值黏度/BU 崩解值/BU 降落数值/s 13.1 10.9 30.6 2.0 132.0 185.0 404.0 109.0 373.0

1.1.2 仪器与设备 DA7200 型近红外分析仪,瑞典Perten 公司;MVAG803202 型微量快速黏度仪,德国Brabender 公司;FN1900 型降落数值仪、Brabender 827504 型粉质仪、Brabender 860033/002 型拉伸仪, 德国Brabender 公司;BLC-250-111 型恒温恒湿箱, 北京陆希科技有限公司;L93系列智能温度记录仪, 杭州路格科技有限公司;MLU-202 型试验磨粉机, 布勒Buhler 公司;DWHL100 超低温冰箱, 中科美菱低温科技股份有限公司;NMI20-030H-I 核磁共振成像与分析系统,上海纽迈电子科技有限公司;SIGMA HD 型扫描电子显微镜,德国Carl Zeiss 公司;ALPHA 1-2LD PLUS vacuum freeze dryer (CHRIST, Osterode,Germany)。

1.2 试验设计与方法

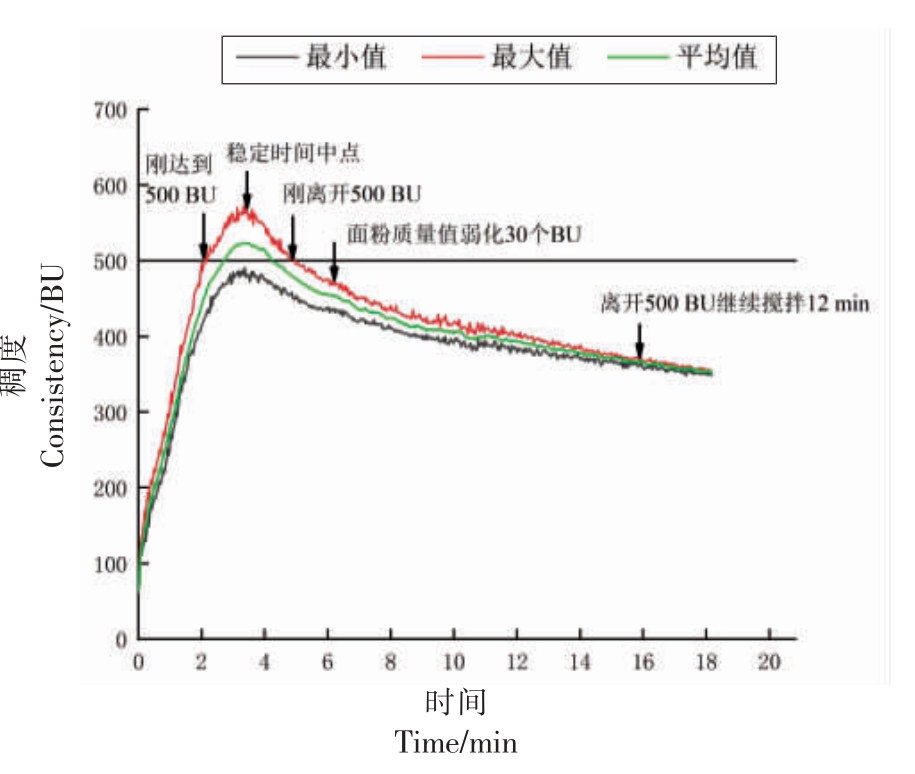

1.2.1 粉质仪和面试验设计 利用粉质仪和面过程中,在粉质曲线刚达到500 BU(2 min)、稳定时间中点(3.5 min)、刚离开500 BU(5 min)、面粉质量值弱化30 个BU(6.2 min)、离开500 BU 继续搅拌12 min(16 min)后进行取样(图1)。

图1 粉质曲线及其取样点

Fig.1 The farinograpg curve and its sampling points

1.2.2 试验方法

1.2.2.1 不同搅拌时间面团制备 称取质量相当于300.0 g(300 g 揉混器)水分含量为14%(质量分数)的小麦粉试验样品,精确至0.1 g,加入63.9%的蒸馏水,在粉质仪和面设计的5 个不同搅拌时间点取面团样品。

1.2.2.2 面团的冷冻、 解冻处理方法 将5 个不同搅拌时间的面团在-40 ℃下速冻至中心温度为-18 ℃, 然后在-18 ℃下冻藏1 d 和30 d 后,利用25 ℃(相对湿度85%) 解冻面团中心温度至4℃后,分别取样待测定。

1.2.2.3 面团水分结合状态测定方法 利用CPMG 脉冲序列对冷冻面团进行自旋-自旋弛豫时间T2 的测定。序列参数设置:主频SFI=21 MHz,偏移频率O1=57.21203 KHz,采样点数TD=20 212,采样频率SW=100.00 kHZ,采样间隔时间TW=1 500.000 ms, 回波个数2 000, 回波时间0.101 ms,累加次数NS=64。 取(5.00±0.01)g 样品放入直径18 mm 的核磁共振设备专用试管, 置于永久磁场(磁场强度为0.5 T)射频线圈的中心进行核磁分析。每组样品重复测定3 次并取平均值。检测完成后保存数据。

1.2.2.4 面团的冰晶形态分析方法 将面团样品置于液氮中静置5 min 后, 采用真空冷冻干燥机进行冷冻干燥。然后取面团中心部分,将其固定于样品台上,固定过程中尽量不要接触观察面。固定后,将样品放入干燥器进行一定时间的干燥后,利用MC 1000 离子溅射仪对样品进行喷金处理。 使用扫描电子显微镜SIGMA HD 对样品放大200,500,1 000 倍进行观察、拍照。

1.2.2.5 统计分析方法 采用Microsoft Excel 2007 整理数据,数据以“平均值±标准差”表示。 采用Origin 2018 进行图表绘制。 采用SPSS 21.0 中的单因素方差分析(one-way ANOVA)对不同处理条件下的数据进行方差分析,采用Duncan's 多重比较进行显著性分析,显著性水平为P<0.05。

2 结果与分析

2.1 不同搅拌时间面团水分的状态分析

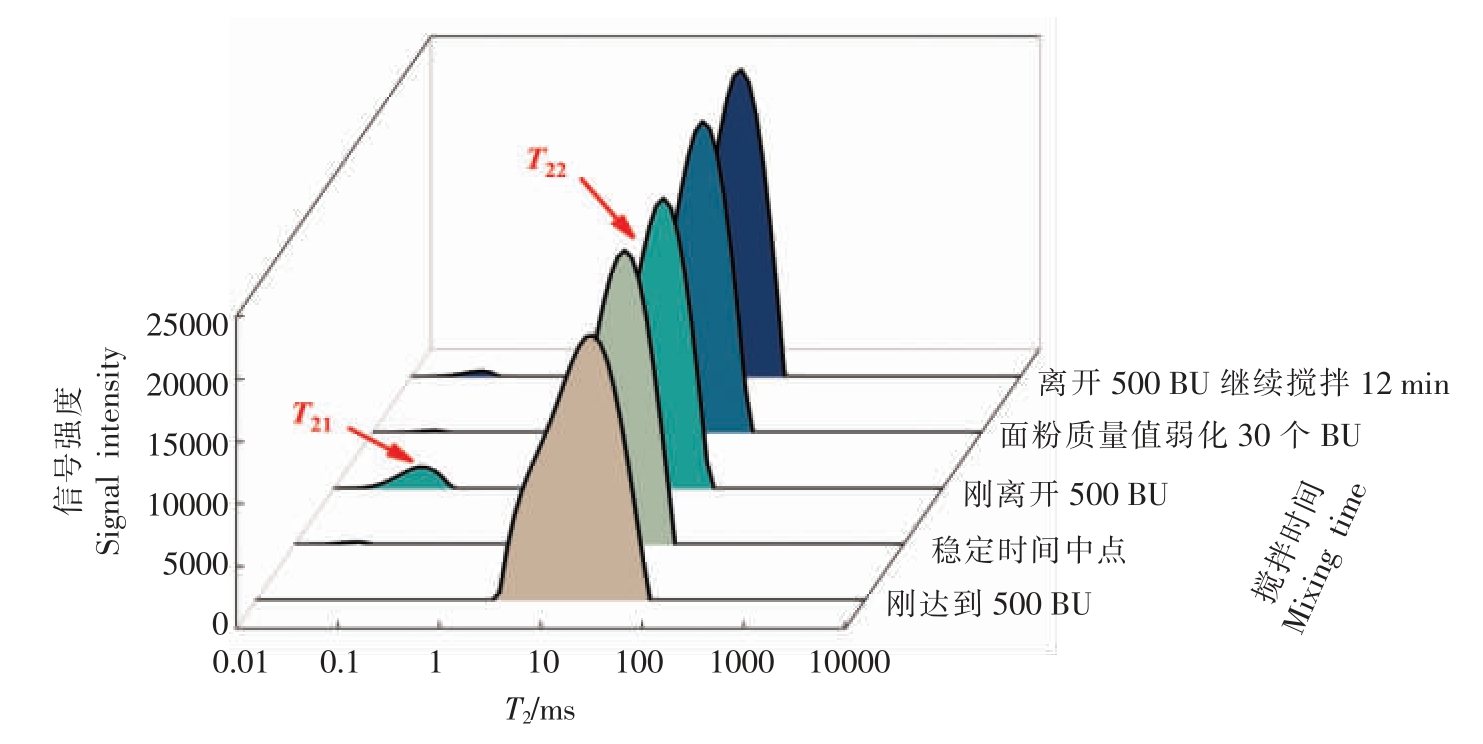

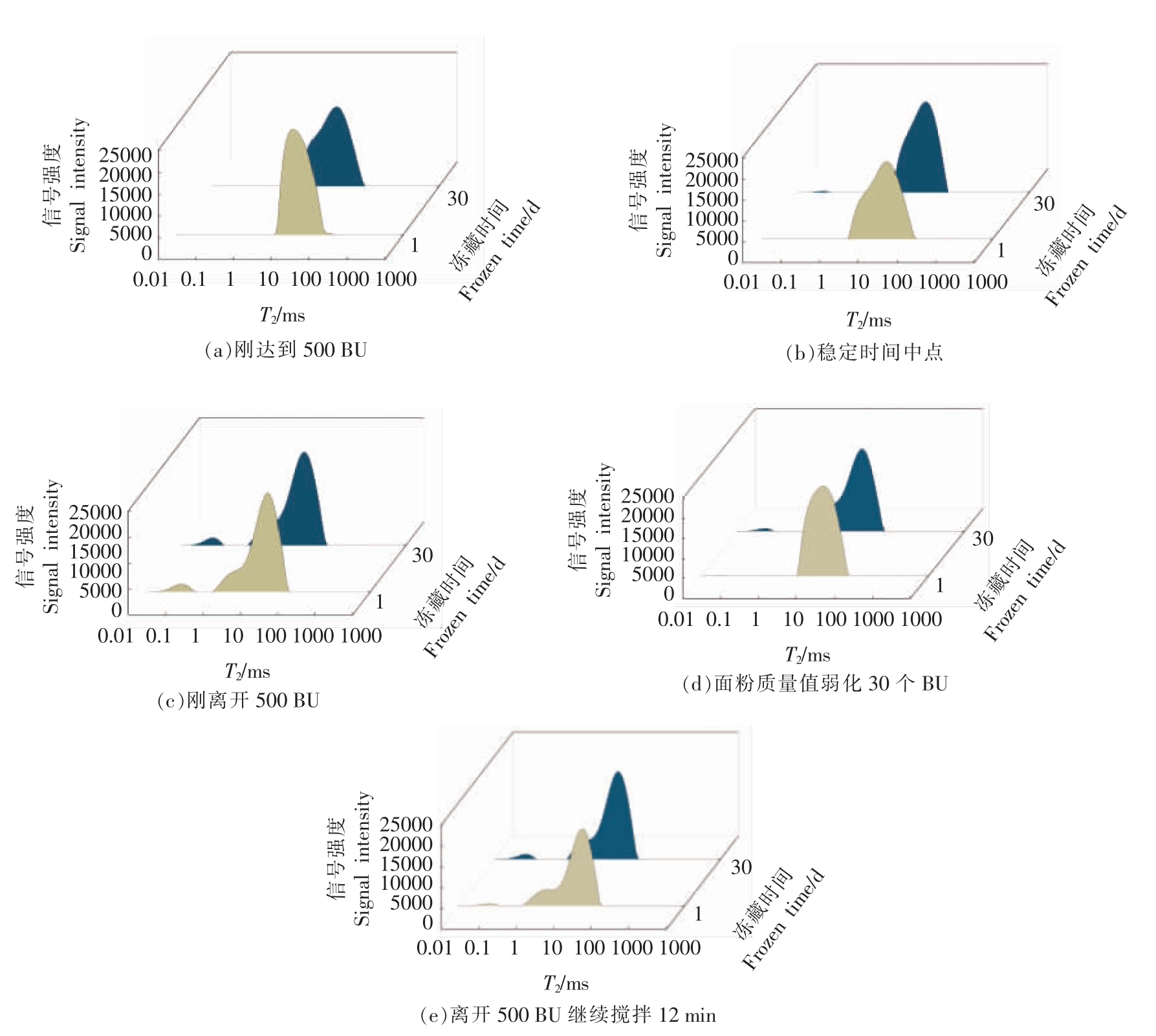

2.1.1 不同搅拌时间面团的水分结合比例(A2)图2 是面团在粉质仪中不同搅拌时间的T2 反演谱图。 图中不同波峰代表面团中不同结合状态的水分, 按照波峰位置从左到右对应的横向弛豫时间分别记为强结合水(T21:0.01~0.498 ms)、弱结合水(T22:0.498~148.497 ms),不同波峰下的面积比例对应不同弛豫时间水分子的比例, 分别为强结合水比例(A21,%)、弱结合水比例(A22,%)。 从图2中可以看出,面团搅拌过程中,T22 的峰为主峰,说明在面团面筋网络形成过程中, 水分主要以弱结合水的形式存在,其次是强结合水,不含自由水。

图2 不同搅拌时间面团的水分结合状态

Fig.2 Water binding state of dough with different mixing time

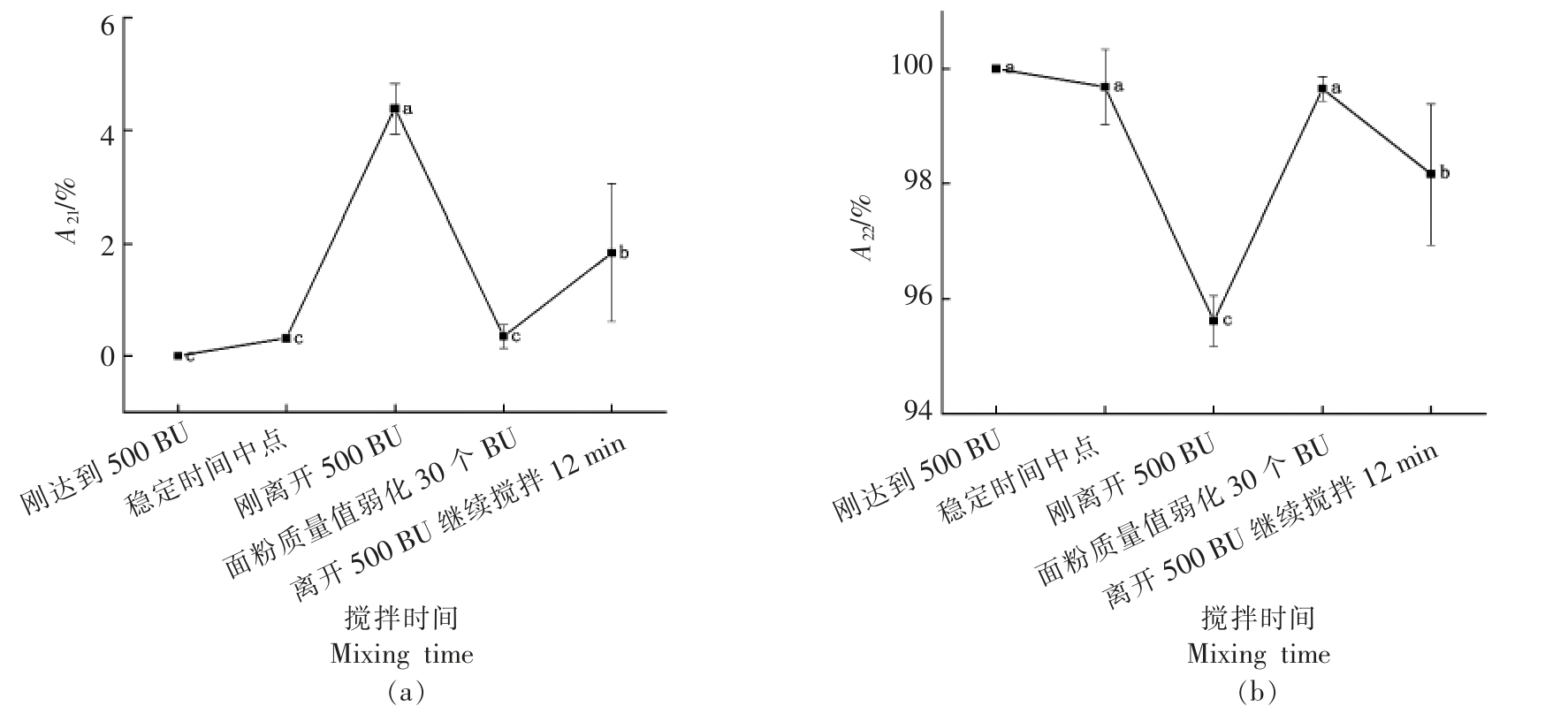

从图3 可以看出,随着搅拌过程的进行,面团中强结合水的比例(A21)整体呈先上升后下降的趋势,而弱结合水的比例(A22)整体呈先下降后上升再下降的趋势。 在面团体系刚达到500 BU 时,面团中水分主要以弱结合水形式大量存在, 强结合水比例为0。 随着搅拌过程的进行,强结合水比例逐渐增加,弱结合水比例逐渐下降。在面团搅拌到刚离开500 BU 时,其强结合水比例最大,而弱结合水比例最小(P<0.05)。 当继续延长搅拌过程至面粉质量值弱化30 个BU 时,面团中强结合水比例发生显著降低,弱结合水比例发生显著增加(P<0.05),说明面团在搅拌过程中,强结合水和弱结合水相互转化;刚离开500 BU 时,强结合水比例达到最高值,而弱结合水比例达到最低峰值,即此时面团的水合能力最强, 推断此时面筋的形成度最佳。

图3 新鲜面团搅拌过程中不同结合状态水分的比例

Fig.3 The ratio of water in different binding states during the mixing of fresh dough

注:图中不同搅拌时间面团之间的差异用小写字母表示(P<0.05),下同。

2.1.2 不同搅拌时间面团的水分弛豫时间(T2)从图4 可以看出,在面团的搅拌过程中,其强结合水的弛豫时间(T21)先升高后降低再升高,弱结合水的弛豫时间(T22)显著降低后略有波动。 在面团搅拌为刚达到500 BU 时, 面团中未检测到强结合水的弛豫时间,而弱结合水的弛豫时间最高(P<0.05)。 搅拌时间为稳定时间中点的面团,开始检测到强结合水弛豫时间。随着搅拌过程的进行,其强结合水的弛豫时间显著增加, 弱结合水的弛豫时间显著降低 (P<0.05)。 当搅拌时间为刚离开500 BU 时,T21 和T22 均达到峰值。随着搅拌过程的延长,当搅拌时间为面粉质量值弱化30 个BU 和离开500 BU 继续搅拌12 min 时, 面团强结合水的弛豫时间显著降低, 弱结合水的弛豫时间略微增加。

图4 面团搅拌过程中不同结合状态水分的弛豫时间

Fig.4 The relaxation time of water in different binding states during dough mixing

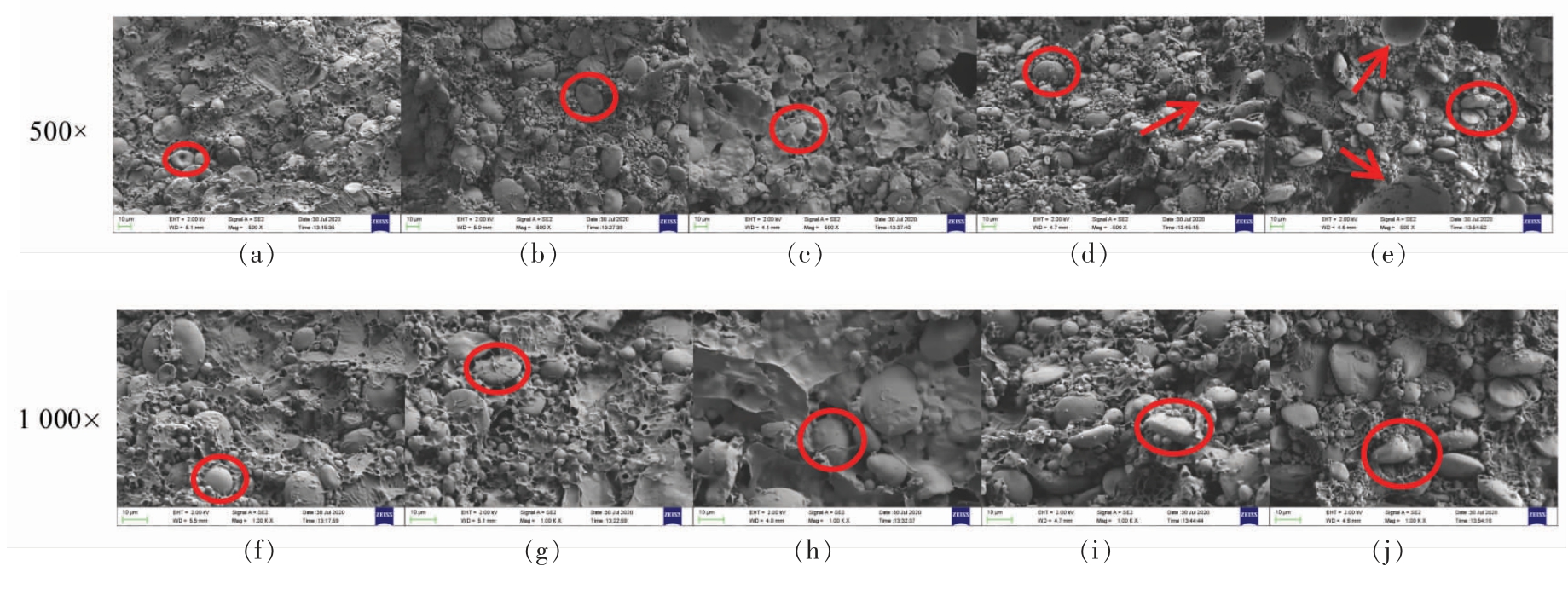

2.1.3 不同搅拌时间面团的冰晶形态 通过扫描电子显微镜可观察到面团截面的形貌特征。 由图5 可以看到,不同搅拌时间的鲜面团,还未经过冷藏处理,冰晶尚未形成,面团内部结构致密、均匀,不规则孔洞和内部沟壑较少。 在搅拌为刚达到500 BU 和稳定时间中点时,淀粉颗粒还未完全被面筋网络结构包裹,部分淀粉颗粒裸露在外面。在刚离开500 BU 时, 形成的面团表现出更加致密、均匀的内部结构, 不规则孔洞和内部沟壑较少,大、小淀粉粒被紧紧黏附或包裹在膜状面筋中。而在面粉质量值弱化30 个BU 和离开500 BU 继续搅拌12 min 时,面团蛋白网络结构松散,出现不规则孔洞和沟壑, 大淀粉颗粒脱落的痕迹明显可见。

图5 不同搅拌时间面团的截面扫描电镜图

Fig.5 SEM images of cross-sections of dough with different mixing time

注:图中圆圈代表被包裹的淀粉颗粒,箭头代表淀粉颗粒脱落的位置。 (a)刚达到500 BU;(b)稳定时间中点;(c)刚离开500 BU;(d)面粉质量值弱化30 个BU;(e)离开500 BU 继续搅拌12 min;(f)刚达到500 BU;(g)稳定时间中点;(h)刚离开500 BU;(i)面粉质量值弱化30 个BU;(j)离开500 BU 继续搅拌12 min。

2.2 冻藏对不同搅拌时间冷冻面团水分特性的影响

2.2.1 对冷冻面团水分结合比例的影响 从图6中可以看出,粉质仪和面过程中,制得的5 个搅拌时间的面团样品,经过在-18 ℃下冻藏后,内部水分分为3 种结合状态: 强结合水(T21:0.01~0.498 ms)、 弱结合水(T22:0.498~148.497 ms)、 自由水(T23:148.497~6 280.291 ms), 冷冻面团样品中不同结合状态的水分发生显著变化, 表明面团样品的冷冻冷藏过程对面团内部面筋蛋白网络结构等产生影响,从而导致水分结合状态发生改变,水分子流动性增加,致使非发酵冷冻面团品质劣变。

图6 不同搅拌时间面团冻藏过程中水分结合状态

Fig.6 Water binding state during frozen storage of dough with different mixing time

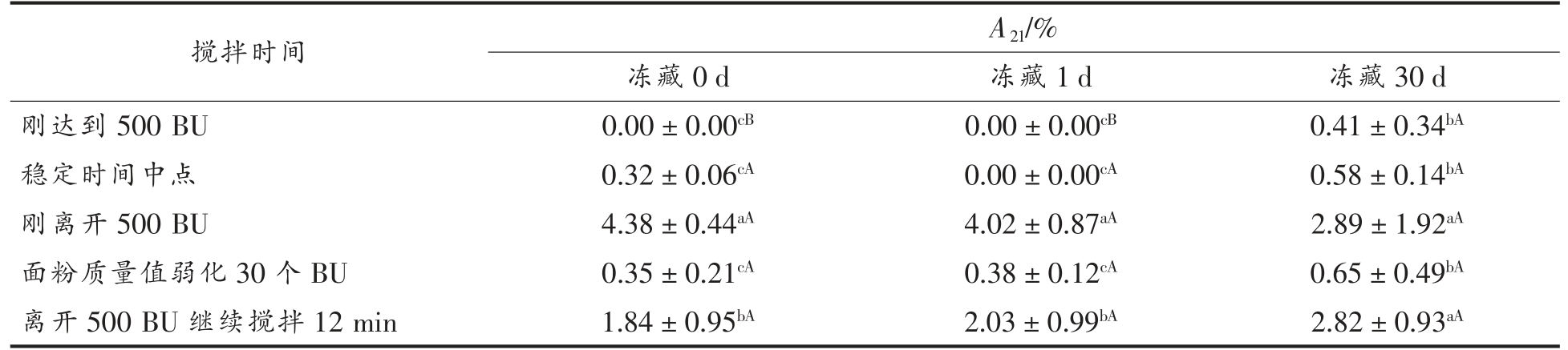

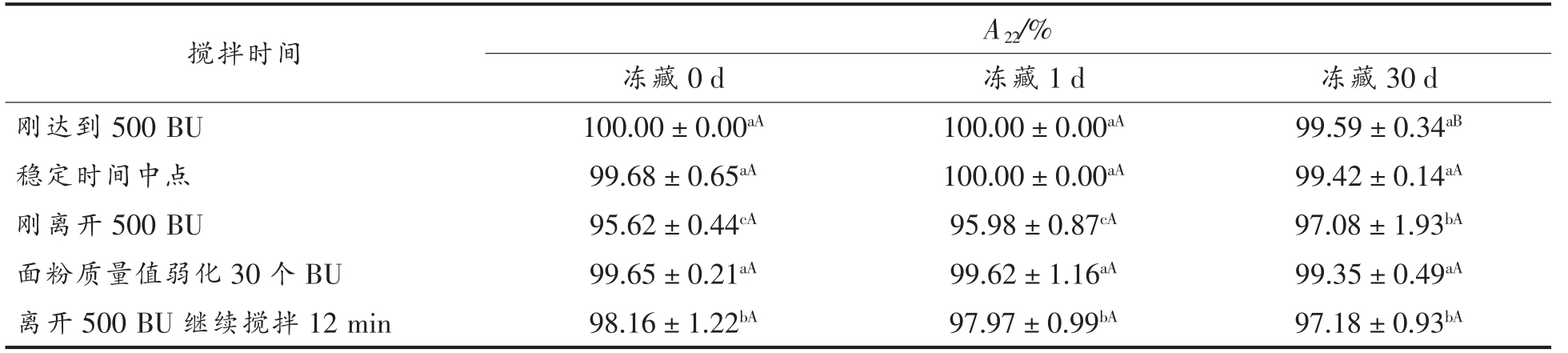

从表2 和表3 中可以看出,5 个不同搅拌时间的面团在冻藏后, 面团中不同结合水的比例均发生了不同程度的变化, 表明冻藏过程对面团的水分状态有显著影响。 在冻藏过程中,5 个搅拌时间面团中强结合水和弱结合水比例均无显著差异(P>0.05)。 然而刚离开500 BU 面团中强结合水比例随冻藏时间逐渐下降,弱结合水比例逐渐增加;在冻藏过程中,刚离开500 BU 面团中强结合水比例始终高于其它4 个搅拌时间面团的强结合水比例, 弱结合水比例始终低于其它4 个搅拌时间面团的弱结合水比例。 在面团冻藏达到30 d 时,刚离开500 BU 面团中出现少量自由水,其它4 个搅拌时间面团中并未出现。

表2 不同搅拌时间面团冻藏过程中水分结合比例(A21)的变化

Table 2 Variation of water binding ratio (A21) during frozen storage of dough with different mixing times

注:不同搅拌时间的差异用小写字母表示(P<0.05),不同冻藏时间的差异用大写字母表示(P<0.05),下同。

搅拌时间 A21/%冻藏0 d 冻藏1 d 冻藏30 d刚达到500 BU 0.00±0.00cB 0.00±0.00cB 0.41±0.34bA稳定时间中点 0.32±0.06cA 0.00±0.00cA 0.58±0.14bA刚离开500 BU 4.38±0.44aA 4.02±0.87aA 2.89±1.92aA面粉质量值弱化30 个BU 0.35±0.21cA 0.38±0.12cA 0.65±0.49bA离开500 BU 继续搅拌12 min 1.84±0.95bA 2.03±0.99bA 2.82±0.93aA

表3 不同搅拌时间面团冻藏过程中水分结合比例(A22)的变化

Table 3 Variation of water binding ratio (A22) during frozen storage of dough with different mixing times

搅拌时间 A22/%冻藏0 d 冻藏1 d 冻藏30 d刚达到500 BU 100.00±0.00aA 100.00±0.00aA 99.59±0.34aB稳定时间中点 99.68±0.65aA 100.00±0.00aA 99.42±0.14aA刚离开500 BU 95.62±0.44cA 95.98±0.87cA 97.08±1.93bA面粉质量值弱化30 个BU 99.65±0.21aA 99.62±1.16aA 99.35±0.49aA离开500 BU 继续搅拌12 min 98.16±1.22bA 97.97±0.99bA 97.18±0.93bA

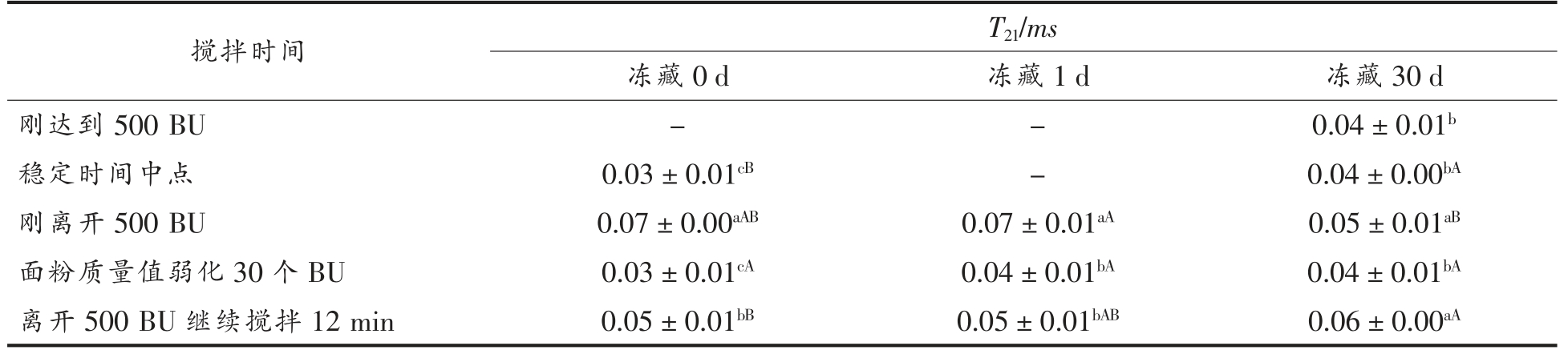

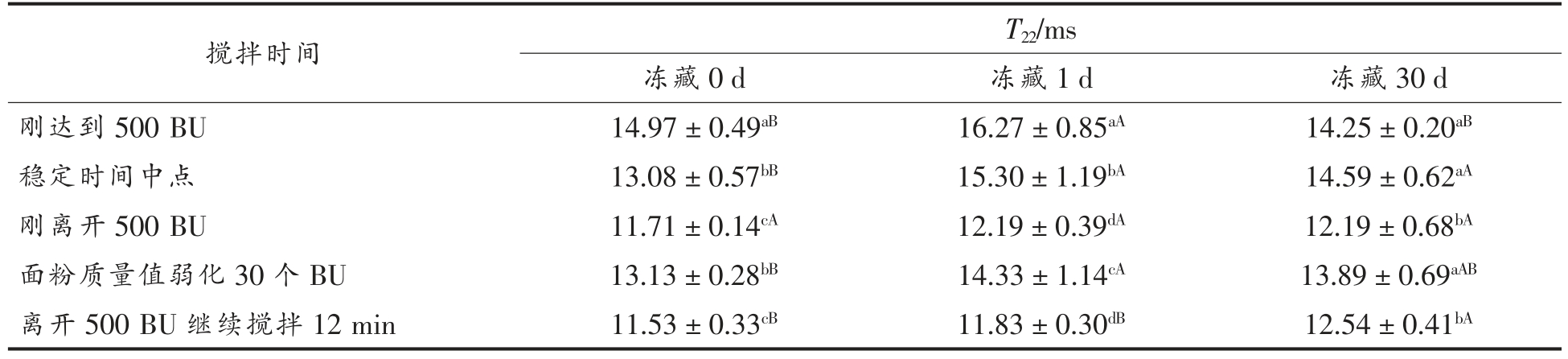

2.2.2 对冷冻面团水分弛豫时间(T2)的影响 从表4 和表5 中可以看出,5 个不同搅拌时间的面团在冻藏过程中, 面团中不同结合状态水分的弛豫时间也受到了显著影响。随着冻藏时间的延长,稳定时间中点、面粉质量值弱化、离开500 BU 继续搅拌12 min 面团中强结合水弛豫时间、弱结合水弛豫时间均呈上升趋势。刚达到500 BU 面团在冻藏0,1 d 时,未检测到强结合水弛豫时间,在冻藏30 d 后,面团中检测到较小的强结合水弛豫时间。而刚离开500 BU 面团中强结合水弛豫时间在冻藏过程中呈下降趋势, 弱结合水弛豫时间呈增加趋势,自由水弛豫时间也呈增加趋势。

表4 不同搅拌时间面团冻藏过程中水分弛豫时间(T21)的变化

Table 4 Variation of relaxation time (T21) during frozen storage of dough with different mixing times

搅拌时间 T21/ms冻藏0 d 冻藏1 d 冻藏30 d刚达到500 BU - - 0.04±0.01b稳定时间中点 0.03±0.01cB - 0.04±0.00bA刚离开500 BU 0.07±0.00aAB 0.07±0.01aA 0.05±0.01aB面粉质量值弱化30 个BU 0.03±0.01cA 0.04±0.01bA 0.04±0.01bA离开500 BU 继续搅拌12 min 0.05±0.01bB 0.05±0.01bAB 0.06±0.00aA

表5 不同搅拌时间面团冻藏过程中水分弛豫时间(T22)的变化

Table 5 Variation of relaxation time (T22) during frozen storage of dough with different mixing times

搅拌时间 T22/ms冻藏0 d 冻藏1 d 冻藏30 d刚达到500 BU 14.97±0.49aB 16.27±0.85aA 14.25±0.20aB稳定时间中点 13.08±0.57bB 15.30±1.19bA 14.59±0.62aA刚离开500 BU 11.71±0.14cA 12.19±0.39dA 12.19±0.68bA面粉质量值弱化30 个BU 13.13±0.28bB 14.33±1.14cA 13.89±0.69aAB离开500 BU 继续搅拌12 min 11.53±0.33cB 11.83±0.30dB 12.54±0.41bA

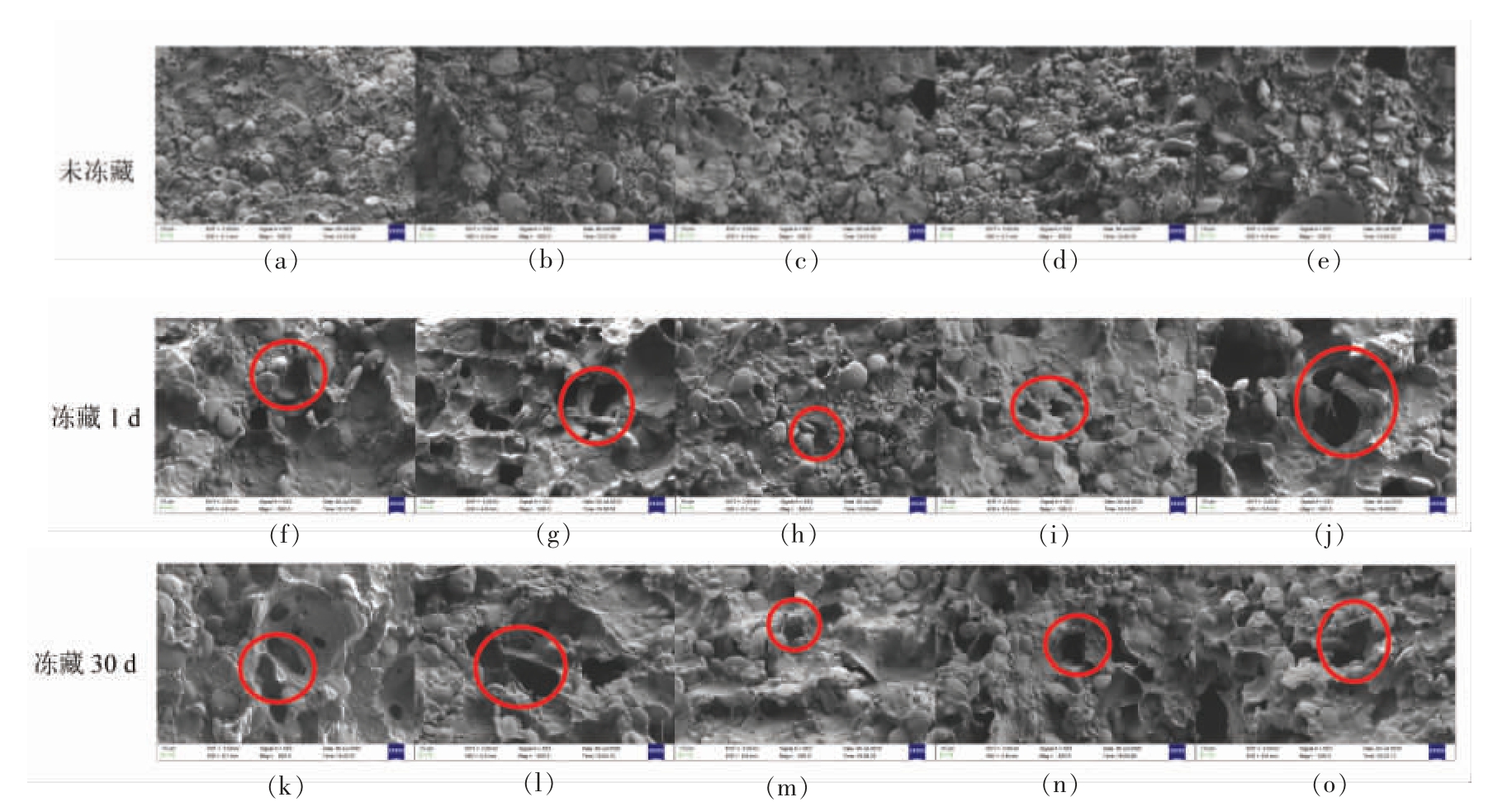

2.2.3 对冷冻面团冰晶形态的影响 通过扫描电子显微镜可观察到冷冻面团中冰晶的形貌特征。从图7 中可以看出, 未冻藏的5 个不同搅拌时间的面团中冰晶尚未形成,表面较平整,质地紧实,圆形或椭圆形的淀粉颗粒均匀的镶嵌在面筋网络结构中,几乎没有明显的孔隙。而5 个搅拌时间的面团在冻藏1 d 后, 面团内部开始出现形状不规则、大小不一、分布也不均匀的冰晶孔洞,面团内部结构也开始变得粗糙。 冻藏30 d 后,面团中的冰晶孔洞面积明显增大,冰晶孔洞数量也增加,面团截面变得更加粗糙,结构凹凸不平,而且部分淀粉颗粒表面没有面筋膜的包裹, 裸露在面筋网络结构外面。 然而搅拌时间为刚离开500 BU 的面团,在冻藏过程中,面团结构的变化程度最小,其面团内部的冰晶孔洞数量较少, 且冰晶孔洞面积也较小,内部的网络结构没有受到明显的破坏。由此得到,5 个不同搅拌时间的面团在冻藏过程中都受到了不同程度的伤害,刚离开500 BU 的面团内部结构受到的破坏最小, 这可能是由于不同搅拌时间面团的面筋结构形成度不同, 其抵抗冻藏过程中冰晶损伤的能力也不同导致。

图7 不同搅拌时间下冷冻面团冷藏过程中的扫描电镜图(500×)

Fig.7 SEM images of frozen dough during frozen storage with different stirring time (500×)

注:图中圆圈代表出现的孔洞。 (a)刚达到500 BU;(b)稳定时间中点;(c)刚离开500 BU;(d)面粉质量值弱化30 个BU;(e)离开500 BU 继续搅拌12 min;(f)刚达到500 BU;(g)稳定时间中点;(h)刚离开500 BU;(i)面粉质量值弱化30 个BU;(j)离开500 BU继续搅拌12 min;(k)刚达到500 BU;(l)稳定时间中点;(m)刚离开500 BU;(n)面粉质量值弱化30 个BU;(o)离开500 BU 继续搅拌12 min。

3 讨论

3.1 不同搅拌时间对面团水分状态的影响

面团中水质子与其内部组分结合状态表现出不同的弛豫时间,弛豫时间越短,水分子与淀粉和蛋白质等分子的结合就越紧密,弛豫时间越长,水分子与组分结合得紧密程度就越差; 最终通过质子的弛豫时间可分析面团中的水分状态变化规律。 NMR 结果表明,面团中水分主要分为3 种结合状态:强结合水、弱结合水、自由水,而弱结合水占比(A22)最大,这与Ding 等[12]、Jia 等的[13]研究结果一致。 利用粉质仪和面时, 搅拌时间为刚达到500 BU 时面团中弱结合水比例最高,不含强结合水。面团在刚开始搅拌的过程中,其弱结合水不断转化为强结合水,强结合水弛豫时间逐渐增加,弱结合水弛豫时间逐渐减少, 此时面团内部网络结构逐渐形成,面筋水合程度较好,水分子流动性降低;在搅拌时间为刚离开500 BU 时,面团中强结合水比例达到最高值,弱结合水比例达到最低值,强结合水和弱结合水的弛豫时间也均达到峰值,表明此时面团中水分子流动性最低, 面筋网络结构充分形成,面团内部稳定性较好。随着搅拌时间的进一步延长, 面团中强结合水比例和弛豫时间均降低,弱结合水比例和弛豫时间均增加,这是由于面团搅拌过度,形成的面筋网络结构被破坏,释放出部分强结合水,再次转化为弱结合水,面团中水分子流动性进一步增大。

不同搅拌时间的SEM 图也显示出相同的结果。搅拌时间为刚达到500 BU 和稳定时间中点面团淀粉颗粒还未完全被面筋网络结构包裹, 部分淀粉颗粒裸露在外面,这表明面团搅拌时间不足,面粉与水刚接触,接触面形成胶质的面筋膜,面筋膜组织水向其它面粉渗透和混合, 导致面团中水分分布不均匀,面筋蛋白不能充分水合[14]。 而继续搅拌至刚离开500 BU 面团,内部结构致密、均匀,不规则孔洞和内部沟壑较少,大、小淀粉粒被紧紧黏附或包裹在膜状面筋中。 这可能是由于形成的面筋胶质膜被破坏,使水与面粉完全混合,面筋充分水合后形成蛋白网络结构,水分子流动性降低。随着搅拌时间的延长, 面粉质量值弱化30 个BU和离开500 BU 继续搅拌12 min 面团蛋白网络结构松散,出现不规则孔洞和沟壑,大淀粉颗粒脱落的痕迹明显可见。这是由于面团过度搅拌,机械能输入较多,导致面团温度升高,面筋延展过度及至破坏,面团持水能力降低[15]。 因此,搅拌时间影响面筋的形成程度,进而影响水分与蛋白质、淀粉等分子的结合状态, 水分结合状态可作为面筋形成程度的间接衡量指标。

3.2 冻藏对不同搅拌时间冷冻面团水分状态的影响

冷冻面团产品在冻藏后达不到新鲜面团产品的品质[16],面团冻藏期间温度的波动会导致冰再结晶,破坏面筋网络结构,使冷冻面团品质下降[17-18]。冷冻面团在冻藏过程中,随着冻藏时间的延长,冷冻面团表面水分发生干耗, 内部水分缓慢移动到表面,造成面团中水分的丧失[19],水分减少使得表面产生裂纹, 继而影响冷冻面团品质及外观。 因此, 冻藏时间对冷冻面团品质也有着至关重要的作用。 本文分析了5 个不同搅拌时间的面团在-18 ℃下冻藏后的水分状态变化,结果表明,随着冻藏时间的延长,搅拌时间为稳定时间中点、面粉质量值弱化30 个BU 和离开500 BU 继续搅拌12 min 面团中强结合水比例和弱结合水比例均无显著差异(P>0.05)。 这可能是由于稳定时间中点、 面粉质量值弱化30 个BU 和离开500 BU 继续搅拌12 min 面团未充分形成或混合过度,面团内部水分状态不稳定,而且并未经过醒发。有研究表明醒发有助于面团内部水分自动调节, 使水分在面团内部分布均衡,面筋网络结构趋于完善,从而达到改善面团黏弹性的目的[20]。 因此,冻藏过程对其水分状态的影响并不显著。刚离开500 BU 的面团中部分强结合水转化为弱结合水和自由水,且弱结合水弛豫时间也增加, 导致面团内部水分子流动性增加。 姬成宇等[21]分析发现经冻藏后的冷冻面团, 其失水率明显升高, 强结合水比例减少,弱结合水比例增多,说明冻藏过程增强了面团水分的流动性,导致面团持水性降低。 石媛媛等[22]也发现冻藏过程加速了冷冻面团中水分的迁移,造成面团持水能力降低,水分流动增强。这是由于冻藏过程中产生的冰晶破坏面团面筋网络结构,造成面团持水能力降低,水分流动性增强。 而且,在冻藏过程中,刚离开500 BU 面团中强结合水比例始终高于其它4 个搅拌时间面团的强结合水比例, 弱结合水比例始终低于其它4 个搅拌时间面团的弱结合水比例,这表明刚离开500 BU 面团水分结合状态较好,内部水分子较稳定。

不同搅拌时间的面团在冻藏过程中的SEM结果也显示出相同的结果,在冻藏1 d 后,面团内部开始出现形状不规则、大小不一、分布也不均匀的冰晶孔洞,面团内部结构也开始变得粗糙;在冻藏30 d 后,面团中冰晶孔洞面积明显增大,且面筋结构更加粗糙。 有研究证明冷冻面团冻藏过程中,温度波动时,冷冻面团中冰晶不断出现融化重组,发生重结晶,而重结晶产生的冰晶通常较大,会破坏面筋网络结构, 从而影响冷冻面团及成品品质[23-24]。 经过冷冻储藏的面团,虽然内部面筋网络结构遭到严重破坏, 但搅拌时间为刚离开500 BU 的面团中微观结构的劣化程度最轻,冷藏过程对刚离开500 BU 面团的结构损伤最小。这可能是由于刚离开500 BU 的面团面筋充分水合,蛋白网络结构充分形成,此时面团中水分子流动性最低。因此,刚离开500 BU 的面团在冻藏中受到的结构损伤最小。

4 结论

1) 利用粉质仪和面形成的面团中,水分主要以弱结合水形式大量存在, 其次是强结合水和自由水。

2) 不同搅拌时间的面团中, 刚离开500 BU时的面团中强结合水比例最高, 弱结合水比例最低,面团内部结构致密、均匀,即刚离开500 BU 面团中水分子流动性最小,面筋水合程度最充分。

3) 不同搅拌时间的面团经过冻藏后,随着冻藏时间的延长, 面团中部分强结合水转化为弱结合水和自由水。 刚离开500 BU 的冷冻面团,虽然强结合水比例(A21)减少,但相比其它4 个搅拌时间的面团,其A21 值仍最高,且内部冰晶孔洞面积较小,数量较少。可见,刚离开500 BU 的面团在冻藏中水分结合状态较好,内部水分状态比较稳定。

[1] ZHANG Y Y, LI Y L, LIU Y, et al. Effects of multiple freeze-thaw cycles on the quality of frozen dough[J]. Cereal Chemistry, 2018, 95(4): 499-507.

[2] 杨静洁, 张波, 张影全, 等. 冷冻温度对非发酵面团蛋白质结构及面团特性的影响[J]. 中国粮油学报,2020, 35(5): 11-17.

YANG J J, ZHANG B, ZHANG Y Q, et al. Effect of freezing temperature on protein structure and dough properties of non-fermented dough[J]. Journal of The Chinese Cereals and Oils Association, 2020,35(5): 11-17.

[3] MASTROMATTEO M, GUIDA M, DANZA A, et al. Rheological, microstructural and sensorial properties of durum wheat bread as affected by dough water content[J]. Food Research International, 2013,51(2): 458-466.

[4] LI M, MA M X, ZHU K X, et al. Delineating the physico-chemical, structural, and water characteristic changes during the deterioration of fresh noodles[J]. Food Chemistry, 2017, 216: 374-381.

[5] 何承云. 核磁共振及成像技术在馒头加工与储藏过程中的研究[D]. 南昌: 南昌大学, 2006.

HE C Y. Study of steamed bread during processing and storage using NMR and MRI techniques [D].Nanchang: Nanchang University, 2006.

[6] LOVEDAY S M, HUANG V T, REID D S, et al.Water dynamics in fresh and frozen yeasted dough[J]. Critical Reviews in Food Science and Nutrition,2012, 52(5): 390-409.

[7] SCHIRALDI A, FESSAS D. The role of water in dough formation and bread quality [M]//CAUVAIN S P. Breadmaking(Second Edition). Cambridge: Woodhead Publishing, 2012: 352-369.

[8] 林向阳, 陈卫江, 何承云, 等. 核磁共振及其成像技术在面团形成过程中的研究[J]. 中国粮油学报,2006, 21(6): 163-167.

LIN X Y, CHEN W J, HE C Y, et al. Study on industrial dough formation by using NMR and MRI technique[J]. Journal of The Chinese Cereals and Oils Association, 2006, 21(6): 163-167.

[9] 刘锐, 武亮, 张影全, 等. 基于低场核磁和差示量热扫描的面条面团水分状态研究[J]. 农业工程学报,2015, 31(9): 288-294.

LIU R, WU L, ZHANG Y Q, et al. Water state and distribution in noodle dough using low-field nuclear magnetic resonance and differential scanning calorimetric[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(9): 288-294.

[10] ZHANG Y Y, LI Y L, WANG H W, et al. Effects of ultrasound-assisted freezing on the water migration of dough and the structural characteristics of gluten components[J]. Journal of Cereal Science, 2019, 94(1): 102893.

[11] SIMMONS A L, VODOVOTZ Y. The effects of soy on freezable bread dough: A magnetic resonance study[J]. Food Chemistry, 2012, 135(2): 659-664.

[12] DING X L, ZHANG H, WANG L, et al. Effect of barley antifreeze protein on thermal properties and water state of dough during freezing and freeze-thaw cycles[J]. Food Hydrocolloids, 2015, 47: 32-40.

[13] JIA C L, YANG W D, YANG Z X, et al. Study of the mechanism of improvement due to waxy wheat flour addition on the quality of frozen dough bread[J]. Journal of Cereal Science, 2017, 75: 10-16.

[14] 李芳. 和面参数对小麦蛋白理化特性影响的研究[D].北京: 中国农业科学院, 2019.

LI F. Effect of parameters of mixing flour on physical and chemical properties of wheat protein [D].Beijing: Chinease Academy of Agricultural Sciences,2019.

[15] 刘锐. 和面方式对面团理化结构和面条质量的影响[D]. 北京: 中国农业科学院, 2015.

LIU R. Effects of mixing modes on dough physicochemical structure and noodle quality property[D].Beijing: Chinease Academy of Agricultural Sciences,2015.

[16] 李书国, 陈辉, 李雪梅, 等. 复合添加剂改善面包冷冻面团质量的试验研究[J]. 中国粮油学报, 2003,18(3): 24-27.

LI S G, CHEN H, LI X M, et al. Effect of compound dough conditioner on improving the quality of frozen dough[J]. Journal of The Chinese Cereals and Oils Association, 2003, 18(3): 24-27.

[17] YADAV D N, PATKI P E, KHAN M A, et al.Effect of freeze-thaw cycles and additives on rheological and sensory properties of ready to bake frozen chapaties[J]. International Journal of Food Science & Technology, 2008, 43(9): 1714-1720.

[18] NAITO S, FUKAMI S, MIZOKAMI Y, et al. Effect of freeze -thaw cycles on the gluten fibrils and crumb grain structures of breads made from frozen doughs[J]. Cereal Chemistry, 2004, 81(1): 80-86.

[19] CHEN G, ÖHGREN C, LANGTON M, et al. Impact of long-term frozen storage on the dynamics of water and ice in wheat bread[J]. Journal of Cereal Science, 2013, 57(1): 120-124.

[20] 陈洁, 汪磊, 吕莹果, 等. 醒面时间对烩面面团水分分布及麦谷蛋白大聚体的影响[J]. 中国食品学报,2018, 18(6): 167-173.

CHEN J, WANG L, LÜ Y G, et al. Effect of resting time on moisture distribution and glutenin macropolymer of stewed noodles dough[J]. Journal of Chinese Institute of Food Science and Technology,2018, 18(6): 167-173.

[21] 姬成宇, 石媛媛, 李梦琴, 等. 抗冻蛋白对预发酵冷冻面团中蛋白质特性及水分状态的影响[J]. 食品科学, 2018, 39(12): 53-59.

JI C Y, SHI Y Y, LI M Q, et al. Effect of antifreeze proteins on protein characteristics and moisture state in prefermented frozen dough[J]. Food Science, 2018, 39(12): 53-59.

[22] 石媛媛, 刘燕琪, 李梦琴, 等. 冷冻保护剂对冷冻面团馒头品质及水分状态的影响[J]. 河南农业大学学报, 2017, 51(6): 871-877, 883.

SHI Y Y, LIU Y Q, LI M Q, et al. Effects of cryoprotectants on moisture status and quality of frozen dough[J]. Journal of Henan Agricultural University, 2017, 51(6): 871-877, 883.

[23] RONDA F, QUILEZ J, PANDO V, et al. Fermentation time and fiber effects on recrystallization of starch components and staling of bread from frozen part-baked bread[J]. Journal of Food Engineering,2014, 131: 116-123.

[24] PHIMOLSIRIPOL Y, SIRIPATRAWAN U, TULYATHAN V, et al. Effects of freezing and temperature fluctuations during frozen storage on frozen dough and bread quality[J]. Journal of Food Engineering, 2008, 84(1): 48-56.